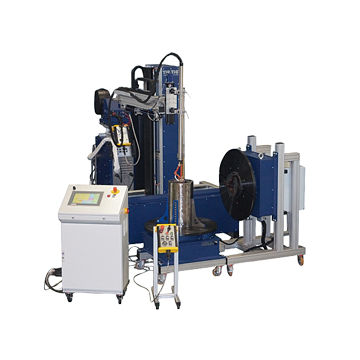

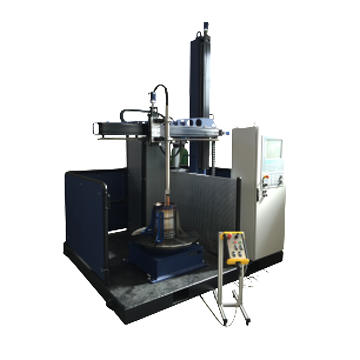

TiPTiG Cladding System

Geeignet für KD/HD Technologie

Verfahrensbeschreibung

Mit dem TiPTiG DV System KD/HD wird eine lineare, kontinuierliche, stufenlos regelbare Vorwärtsbewegung der Drahtelektrode erzeugt. Gleichzeitig überlagert eine weitere Drahtelektrodenvor- und -rückwärtsbewegung diese Bewegung.